Bei der Produktion der Bremsscheiben bei SHW werden teilweise Sandkerne verwendet, die eingeschossen werden, was zu Verunreinigungen wie Sandresten, Schlichteresten, Anbackungen und Trennmittelanhaftungen führt.

Im Bereich der Pumpen und Motorkomponenten bieten sie Lösungen für alle Antriebsstrangkonzepte an. Bei Verbrennungsmotoren tragen diese dazu bei, den Kraftstoffverbrauch und somit den CO2-Ausstoß zu reduzieren, während sie bei alternativen Antrieben die Reichweite verbessern. Ihre Pumpen werden in Pkw, Lkw, landwirtschaftlichen und Baumaschinen sowie in stationären Motoren und Windkraftanlagen eingesetzt.

Die Leichtbau-Verbundbremsscheiben verringern das Gewicht der Fahrzeuge und damit auch die CO2-Emissionen, wobei sie in Bezug auf Komfort und Gewicht als Branchenmaßstab gelten.

Weltweit sind über 1.400 Mitarbeiter an 9 Standorten im SHW-Konzern tätig.

Verantwortungsvolle Unternehmensführung und Nachhaltigkeit sind die Grundlage für den Erfolg von SHW. Wesentliche Voraussetzungen sind die kontinuierliche Weiterbildung, Information und Motivation aller Mitarbeiter.

Die Aufgabenstellung

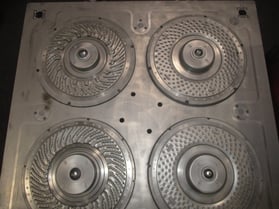

Die Produktion der Bremsscheiben bei SHW nutzt teilweise Sandkerne, die eingeschossen werden, was zu Verunreinigungen wie Sandresten, Schlichteresten, Anbackungen und Trennmittelanhaftungen führt. Die Sauberkeit der Kernkästen und Kernmodelle ist entscheidend für die Qualität der Endprodukte.

„Ohne saubere Kernkästen sind die Betriebszeiten der Anlagen sehr begrenzt“, erklärt Erdal Abinik, Gießereileiter bei SHW.

In der Vergangenheit wurde ein Trockeneisreinigungsgerät verwendet, das sich jedoch aufgrund seiner veralteten Zweischlauch-Technologie als unzuverlässig erwies. Ein Mitarbeiter benötigte eine Stunde, um eine Form zu reinigen, was bei einem Reinigungszyklus von etwa vier Stunden zu erheblichem Zeitaufwand und Produktionseinbußen führte.

Die Lösung

SHW war daher auf der Suche nach neuen, effektiven Reinigungsmethoden.

„Wir vereinbarten einen Testtermin mit einem Vertreter von Cold Jet. Er führte eine Testreinigung durch, wodurch wir das Strahlsystem direkt in der Praxis erproben und uns ein Bild vom Reinigungsergebnis machen konnten“, erklärt Erdal Abinik.

Die Wahl fiel auf das mobile Trockeneisstrahlsystem Aero 40 FP, Foundry Edition. Im Gegensatz zur zuvor genutzten Anlage werden Trockeneis und Druckluft in einem flexiblen, berstsicheren Einschlauchsystem zum Strahlapplikator geleitet. In diesem Schlauch ist ein Erdungskabel integriert, das die Mitarbeiter beim Strahlen vor elektrostatischer Aufladung schützt.

Die Aero 40 FP ist mit dem patentierten Cold Jet Sure-Flow-System ausgestattet. Dieses besteht aus einem isolierten, freischwingenden Vorratsbehälter, aus dem das Trockeneis radial in den Druckluftstrom (Strahlvorgang) geleitet wird. Dies verhindert sowohl Verstopfungen als auch ein Einfrieren und sorgt selbst bei abnehmender Eisqualität für ein optimales Strahlbild und -ergebnis.

Cold Jet hat die „Aero Foundry Edition“ speziell für die Gießereiindustrie entwickelt. Dieses System bietet die beste Pelletwirkung, maximale Reinigungsaggressivität und den zuverlässigsten Strahlfluss, der auf dem Markt erhältlich ist.

Um Verstopfungen durch Eis zu vermeiden, verfügt das System über eine erweiterte Trichteraktivität. Zur Reduzierung von Wartungsarbeiten ist die Einheit mit einem Edelstahlrotor, einem Hochleistungsdichtpad und einem Ram Rod System ausgestattet. Der Performance Applikator mit LED-Beleuchtung, der kleiner und leichter ist als die meisten anderen Trockeneisstrahlsysteme auf dem Markt, ermöglicht es Ihnen, nahezu jeden Bereich zu erreichen.

Da die Formen bei Temperaturen über 250° C gereinigt werden können, ist die Cold Jet Aero 40 FP Foundry Edition standardmäßig mit einem Hitzeschutzschlauch ausgestattet.

Die im Paket enthaltenen ultra-leichten und aerodynamischen Schnellkupplungen ermöglichen ein schnelles und einfaches Anschließen des Strahlschlauchs und des Applikators. Diese Kupplungen gewährleisten einen ungehinderten Partikelfluss und erhalten die Partikelgröße für maximale Leistung. Die Trockeneisreinigung mit der Cold Jet Aero Foundry Edition verbessert die Reinigungszeit erheblich (um bis zu 60 %) und verringert sowohl Geräteschäden als auch Ausschussraten.

Die Ergebnisse

„Dank der Reinigung der Kernkästen mit der Aero 40 FP können wir die Reinigungszeit erheblich verkürzen. Ein Mitarbeiter benötigt nun nur noch 20 bis 25 Minuten statt einer Stunde. Zudem ermöglichen die Einstelloptionen eine Reinigung mit weniger Trockeneis und geringerem Druckluftverbrauch. Die Investition in die Aero 40 FP hat sich bereits nach sechs Monaten bezahlt gemacht“, erklärt Erdal Abinik.

Zusätzlich hat die Firma SHW Automotive einen Wartungsvertrag mit Cold Jet abgeschlossen, der eine schnelle Ersatzteilversorgung und exzellenten Service sicherstellt.

.png) United States

United States