Die Produktqualität ist stark von der Reinigung der Spritzgusswerkzeuge abhängig, um Fehler an den Endprodukten zu vermeiden und die Kundenzufriedenheit sicherzustellen. Insbesondere bei der Herstellung eines speziellen Kunststoffteils stand Silac vor erheblichen Herausforderungen und suchte deshalb nach einer alternativen Reinigungsmethode.

Umwelt und Nachhaltigkeit von großer Bedeutung

Silac AG ist ein traditionsreiches Familienunternehmen mit Sitz in Euthal, Schweiz, das seit 1942 besteht. Heute wird das innovative Kunststoffwerk in der dritten Generation von Peter Birchler geführt, während die vierte Generation bereits im Unternehmen tätig ist. Silac ist spezialisiert auf die Entwicklung, Konstruktion und den Bau von Werkzeugen sowie die Herstellung, Veredelung und Montage von Kunststoffspritzguss- und Duroplastteilen.

Die Kunden von Silac kommen aus verschiedenen Branchen, darunter Lebensmittel, Gesundheit, Kosmetik, Elektro, Freizeit & Sport, Maschinen-, Bau- und Möbelindustrie. Die langjährigen Kunden schätzen die Zuverlässigkeit, Professionalität und Flexibilität – Werte, die seit der Gründung des Familienunternehmens in der Schweiz hochgehalten werden.

Silac verfügt über umfassende Kenntnisse in der Herstellung von Thermoplasten, 2K-Lösungen und Duroplasten. Mit modernsten Produktionsanlagen sichert Silac höchste Qualität und pünktliche Lieferungen.

„Umwelt und Nachhaltigkeit sind für uns von zentraler Bedeutung. Als Familienunternehmen tragen wir Verantwortung für die zukünftigen Generationen. Wir sind fest davon überzeugt, dass Kunststoff ein geeigneter Werkstoff für eine nachhaltige Zukunft ist“, erklärt Jesse Marty, Leiter der Spritzerei. „Deshalb engagieren wir uns für einen geschlossenen Kunststoffkreislauf und recyceln unseren eigenen Kunststoffabfall, um daraus neue Bauteile zu fertigen. Unsere praktischen Abstandhalter bestehen zu 100 % aus Recycling-Material und werden in Euthal versandfertig produziert.“

Zu hohe Reinigungszeiten mit mangelhaften Ergebnissen

Die Produktqualität ist stark von der Reinigung der Spritzgusswerkzeuge abhängig, um Fehler an den Endprodukten zu vermeiden und die Kundenzufriedenheit sicherzustellen.

Früher nutzte Silac ein Strahlgerät mit Kunststoffkügelchen und Glasfaserstiften, doch diese Methoden bergen gesundheitliche Risiken, da sie bei unsachgemäßer Handhabung Hautreizungen, Augenverletzungen und das Einatmen von Partikeln verursachen können. Zudem haben sie potenzielle Umweltauswirkungen, da sie schwer biologisch abbaubar sind und bei unsachgemäßer Entsorgung die Umwelt belasten. Abhängig von der Art der zu reinigenden Oberflächen können Kunststoffkugeln und Glasfaserstifte Schäden verursachen, was die Lebensdauer der Oberflächen verkürzt und zusätzliche Reparaturkosten nach sich ziehen kann.

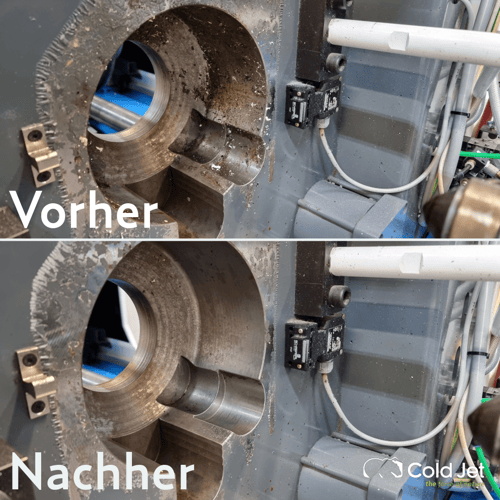

Besonders bei der Herstellung eines speziellen Kunststoffteils stieß Silac auf erhebliche Herausforderungen. Das Teil sollte nach der Produktion eine matte Oberfläche aufweisen. Doch Ablagerungen auf der Form führten dazu, dass die Oberfläche glatt und fleckig erschien, was die optische Qualität des Teils stark beeinträchtigte. Um die Form mit Kunststoffkugeln zu reinigen, musste die Produktion unterbrochen, das Werkzeug abgekühlt, ein Teil des Werkzeugs ausgebaut und anschließend in Einzelteile zerlegt werden. Dabei bestand stets die Gefahr, den Heißkanal zu beschädigen. Nach der Reinigung wurde alles wieder zusammengebaut und die Anlage erneut aufgeheizt. Ein Reinigungszyklus dauerte mit erfahrenen Mitarbeitern eine Stunde, während unerfahrene Mitarbeiter mindestens eine zusätzliche halbe Stunde benötigten. Aufgrund des hohen Zeitaufwands wurde die Reinigung in Absprache mit dem Kunden auf einmal pro Woche reduziert, obwohl sie normalerweise täglich erfolgen sollte, was wiederum die optische Qualität der Teile erheblich beeinträchtigte. Zudem führte das abrasive Strahlen mit Plastikperlen zu einer Abnutzung der Werkzeugbeschichtung, was die Entformung erschwerte und zusätzliche Verformungen verursachte.

„Für unseren Kunden und uns war das einfach keine akzeptable Lösung mehr. Wir legen großen Wert auf Kundenzufriedenheit und umweltfreundliches Arbeiten. Deshalb haben wir nach einer effizienteren Reinigungslösung gesucht“, erinnert sich Marty.

Die Cold Jet Lösung

Nach eingehender Recherche wurde Herrn Marty schnell klar, dass er das Trockeneisstrahlen in Erwägung ziehen wollte. Diese Methode, auch bekannt als Trockeneisreinigung oder Kryoreinigung, ist äußerst effektiv bei der Beseitigung von Verunreinigungen auf Oberflächen. Sie nutzt festes, recyceltes Trockeneis, das aus komprimiertem Kohlendioxid (CO2) gewonnen wird, und kombiniert so Umweltfreundlichkeit mit Effizienz.

Dafür wurden mehrere Hersteller von Trockeneisgeräten kontaktiert.

„Die Firma Cold Jet hat sehr schnell auf unsere Anfrage reagiert und hinterließ einen professionellen Eindruck. Andere haben bis heute noch nicht geantwortet“, berichtet Jesse Marty.

Ein Termin für eine Vorführung mit dem Trockeneisstrahlgerät Cold Jet i³ MicroClean 2 war schnell vereinbart.

Die i3 MicroClean 2 von Cold Jet nutzt eine patentierte Block-Shaver-Technologie, bei der recyceltes CO2 in Form von festen Mikro-Trockeneispartikeln mit hoher Geschwindigkeit auf die Oberfläche gestrahlt wird. Diese Partikel haben eine niedrige Temperatur und erzeugen eine starke thermische Wirkung auf der Oberfläche. Das Ergebnis ist die Sublimation des Trockeneises, das direkt vom festen in den gasförmigen Zustand übergeht, ohne flüssig zu werden. Diese Umwandlung führt zu einer 800-fachen Volumenvergrößerung, die die Verunreinigungen von der Oberfläche abhebt. Gleichzeitig erzeugen die Trockeneispartikel kinetische Energie, die hilft, die Verunreinigungen zu lösen und zu entfernen. Da das Trockeneis sublimiert, bleibt kein zusätzlicher Abfall oder Rückstand auf der Oberfläche zurück.

Die Methode ist weder abrasiv noch entflammbar und auch nicht leitend. Diese Reinigungsoption ist umwelt- und mitarbeiterfreundlich, da sie ohne chemische Substanzen auskommt. Sie erlaubt es, Teile im eingebauten Zustand zu säubern, ohne dass eine zeitintensive Demontage nötig ist. Produktionsrückstände, Ablagerungen und Trennmittel können effizient entfernt werden. Bei der Vorführung konnte der Außendienstmitarbeiter von Cold Jet demonstrieren, dass die umweltfreundliche Trockeneisreinigung eines kompletten Spritzgusswerkzeugs nur eine minimale Unterbrechung der Produktion erfordert.

Reduzierte Reinigungszeit, gesteigerte Qualität und Kostenvorteile im Fokus

Nach einer beeindruckenden Vorführung entschloss sich Silac, die Cold Jet i³ MicroClean 2 für einen Monat auszuprobieren. Jesse Marty erklärt: 'Eine einmalige Demonstration garantiert nicht den Erfolg. Während des Testmonats entdeckten wir zahlreiche Einsatzmöglichkeiten für die Trockeneisreinigung und konnten die Testphase sogar um einen weiteren Monat verlängern.'

Silac war besonders von der schnellen Reinigung beeindruckt, die den Produktionsprozess kaum unterbricht. Sie können die Produktion kurz pausieren, die Werkzeuge im heißen Zustand reinigen und nach nur 5 Minuten fortfahren. Angesichts steigender Energiepreise ist dies ein erheblicher Kostenvorteil. Auch die Bedienung war ein entscheidender Faktor, und das Cold Jet Strahlgerät erwies sich als benutzerfreundlich und intuitiv. Jesse Marty hebt hervor: 'Obwohl die Preise im Vergleich zu anderen Geräten höher sind, sticht Cold Jet deutlich hervor und rechtfertigt dies auch. Wer billig kauft, kauft zweimal.'

Die Endprodukte erreichen nun höchste Qualitätsstandards, wenn sie an die Kunden ausgeliefert werden. Bei diesem speziellen Produkt konnte die wöchentliche Reinigungszeit von 5 Stunden auf nur 50 Minuten verkürzt werden. Die Qualität hat sich verbessert, da Silac jetzt wieder täglich reinigt.

„Früher war der Reinigungsaufwand so hoch, dass wir am Wochenende produzieren mussten, um die Nachfrage zu decken. Jetzt können wir die Kundenanforderungen innerhalb der regulären 5-Tage-Woche erfüllen. Wir sind erfreut, dass unser Kunde wieder vollständig mit der optischen Qualität der Teile zufrieden ist“, ergänzt Marty.

Die wesentlichen Vorteile für Silac und die Gründe für die Anschaffung der i³ MicroClean 2 liegen in der erheblichen Zeitersparnis bei der Reinigung, den Kosteneinsparungen, der gesteigerten Produktion und dem reduzierten Aufwand, da die Spritzgussformen nicht mehr demontiert werden müssen. Die Mitarbeiter haben nun mehr Zeit für andere Aufgaben, da die tägliche Reinigungszeit von 1 Stunde auf nur 10 Minuten gesenkt wurde.

Marty fügt hinzu: „Inzwischen nutzen wir Trockeneis auch zur Reinigung unserer Spritzgusszylinder. Die Schnecke wird im heißen Zustand herausgezogen und ein Mitarbeiter beginnt sofort mit der Reinigung. Das funktioniert ausgezeichnet. Zudem haben wir unsere gesamte Produktion optimiert, und alte Maschinen mit jahrzehntealten Verunreinigungen gehören der Vergangenheit an.“

Silac ist mit den Ergebnissen äußerst zufrieden.

.png) United States

United States