Die 1913 im westfälischen Hamm gegründete Frija Waffelbäckerei, Fritz Jaspert KG, zählt heute zu den führenden Eiswaffelfabriken in Europa.

Das Sortiment des nach dem Internationalen Food Standard (ISF) zertifizierten Familienunternehmens mit rund 100 Beschäftigten umfasst zirka 200 unterschiedliche Produkte. Sie werden in praktisch alle europäischen Länder, in die USA, nach Kanada, Australien, Neuseeland, Libyen und den Irak exportiert. Die Herstellung der süßen gedrehten Waffeln, gepressten Hörnchen und Waffelbecher, glutenfreien und Bio-Waffeln sowie runden Waffeln in unterschiedlichen Dekoren und Ausprägungen erfolgt auf 34 vollautomatischen, hochmodernen sowie traditionellen Produktionsanlagen. Die Kapazität der Backautomaten liegt bei stündlich 240.000 Waffeln.

Die Aufgabenstellung

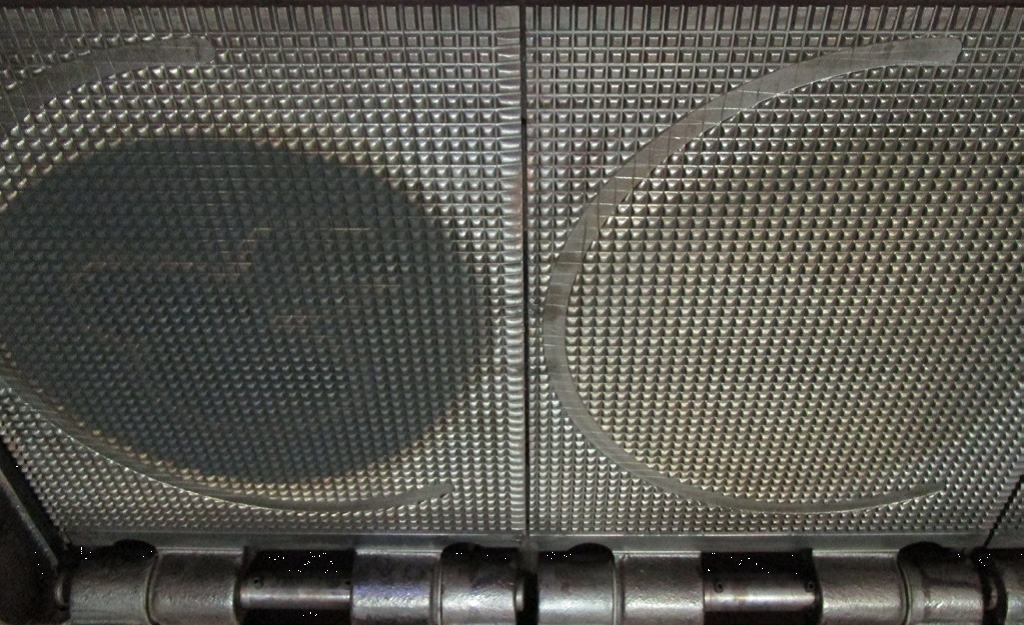

Ob Waffelstruktur, Ornamente oder Dekore, ihre typische Optik erhalten die Waffeln durch Gravuren in den Backformen. Um einerseits die Produktqualität und andererseits die Produktsicherheit zu gewährleisten, ist die regelmäßige Reinigung der Formen ein Muss. Sie erfolgte bis Mitte 2016 aufwendig mit Winkelschleifern und Topfbürsten.

“Je nach Produktionsanlage und Produkt wurden die Formen mindestens zweimal wöchentlich gereinigt. Damit die Mitarbeiter das Bürsten durchführen konnten, mussten die Anlagen angehalten werden und abkühlen. Teilweise war es auch erforderlich, die Formen für die Reinigung auszubauen. Es war daher sehr zeit- und personalintensiv sowie belastend für die Mitarbeiter. Außerdem wurden die Gravuren im Laufe der Zeit beschädigt, was kostspielige Nacharbeiten oder komplett neue Formen erforderlich machte", berichtet Kevin Zalewski, Betriebs- und Instandhaltungsleiter bei Frija.

Um sicherzugehen, dass keine Waffeln mit reinigungsbedingten Verunreinigungen wie Abrieb oder Drahtborsten ausgeliefert werden, wurde eine große Anzahl der nach dem Wiederanlaufen der Anlage produzierten Waffeln als Ausschuss entsorgt. Es bestand daher der Wunsch, die Reinigung effizienter und mitarbeiterfreundlicher zu gestalten.

“Wir haben in den vergangenen Jahren immer mal wieder Versuche mit dem Trockeneisstrahlen durchgeführt, die aber nicht das gewünschte Ergebnis brachten”, erinnert sich Kevin Zalewski.

Die Cold Jet Lösung

Mitte 2016 erfolgten erneut Tests mit Trockeneis-Reinigungsgeräten von zwei Herstellern. Aufgrund der guten Reinigungsleistung und der daraus resultierenden enormen Zeiteinsparungen fiel die Entscheidung auf die Aero 80FP von Cold Jet. Das kompakte, robuste und mobile Gerät kann einfach von einer Produktionsanlage zur nächsten transportiert werden.

Das System arbeitet mit kalten 3 mm Trockeneispellets (-79° C ), die:

- als Nebenprodukt bei chemischen oder industriellen Prozessen anfallen

- für die Reinigung optimal sind

- Umweltfreundlich sind

- mit Druckluft auf Überschallgeschwindigkeit beschleunigt werden

- auf die Formen gestrahlt werden

Beim Auftreffen auf die Oberfläche kommt es zu einer Kombination aus kinetischem, Thermoschock- und thermokinetischem Effekt. Letzterer bewirkt, dass die Pellets unter Umgebungsbedingungen sublimieren – also von der festen direkt in die gasförmige Phase übergehen. Dabei dehnen sie sich innerhalb weniger Millisekunden auf ein bis zu 700-faches Volumen aus. Am Aufprallpunkt kommt es dadurch zu einer Art “Mikroexplosion”, die sich über die Oberfläche verteilt. Diese „Explosionswelle” verfügt über eine sehr effiziente Hebekraft, welche die Verunreinigungen von den Backformen wegträgt.

Erfahren Sie mehr über Trockeneisstrahlen.

“Früher haben wir je nach Anlage zwischen 30 Minuten und einer Stunde für die Reinigung benötigt, diese Zeit konnten wir mit dem Trockeneissystem halbieren.” sagt Kevin Zalewski.

Die Ergebnisse

“Eine noch größere Einsparung ergibt sich aber dadurch, dass wir die Formen größtenteils statt zweimal nur noch einmal wöchentlich zu reinigen brauchen. Dies resultiert aus dem im Vergleich zum früheren Bürsten deutlich besseren Reinigungsergebnis mit dem Trockeneis. Es trägt gleichzeitig zu einer verbesserten Produktqualität bei", erklärt der Betriebsleiter.

Weiter verkürzt werden die Stillstandzeiten der Anlagen, da die Formen im heißen Zustand und eingebaut gereinigt werden können. All dies trägt dazu bei, dass die Produktivität spürbar gestiegen ist. Da auf den Formen keine Reinigungsrückstände zurückbleiben, konnte auch der Ausschuss beim Wiederanfahren der Anlagen deutlich reduziert werden.

Eingesetzt wird die Aero 80FP bei Frija mit drei unterschiedlichen Düsen. Flachstrahldüsen mit drei und zwei Zoll Strahlbreite ermöglichen die schnelle und effiziente Reinigung flächiger Bereiche. Empfindliche und schwer zugängliche Formenareale wie beispielsweise feine Gravuren lassen sich mit der Fragmentier Mern-Düse, in der die einzelnen Pellets in mehrere Teile zerkleinert werden, schonend und gleichzeitig effektiv reinigen.

“Durch das Trockeneis entstehen an den Formen und Gravuren keinerlei Abnutzung, Verschleiß oder Beschädigungen mehr, so dass sie praktisch unbegrenzt nutzbar sind. Wenn wir die Einsparungen, die sich dadurch ergeben mit berücksichtigen, amortisiert sich die Investition in das Trockeneisreinigungssystem in weniger als einem Jahr”, freut sich der Betriebsleiter.

Für eine zuverlässige und einfache Handhabung verfügt das Gerät neben einer variabel einstellbaren Trockeneis und Druckluftzufuhr über das patentierte Cold Jet Sure-Flow-System. Es besteht aus einem isolierten, freischwingenden Vorratsbehälter, aus dem das Trockeneis radial zum Druckluftstrom (Strahlvorgang) geführt wird. Dies verhindert einerseits Verstopfungen und ein Einfrieren, andererseits sorgt es selbst bei abnehmender Eisqualität für ein optimales Strahlbild und -ergebnis.

“Mit der Aero 80FP haben wir eine Lösung gefunden, die die Reinigung deutlich effizienter und mitarbeiterfreundlicher macht und uns dabei unterstützt, Produktqualität und -sicherheit sowie Wirtschaftlichkeit zu optimieren”, merkt Kevin Zalewski.

“Früher haben wir je nach Anlage zwischen 30 Minuten und einer Stunde für die Reinigung benötigt. Diese Reinigungszeit konnten wir mit dem Cold Jet Trockeneissystem halbieren.”

.png) United States

United States