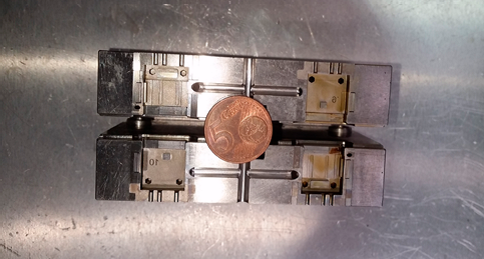

Bei einem sehr kleinen, 0,8 Gramm leichten Spritzgussteil mit filigranen Konturen stellt die Formenreinigung eine Herausforderung dar. Die Diehl Stiftung & Co. KG ist ein international aufgestellter, deutscher Technologiekonzern mit Sitz in Nürnberg. Weltweit beschäftigt das Unternehmen rund 16.200 Mitarbeiter in den fünf Geschäftsfeldern Metall, Controls, Defense, Aerosystems und Metering.

Als Technologie-Hersteller von Stangen, Rohren und Profilen, Synchronringen aus Sondermessing und Stahl sowie von Metall-Kunststoff-Verbundsystemen komplett aus der eigenen Wertschöpfungskette zählt Diehl Metall weltweit zu den Marktführern. Eingebettet in dieses Geschäftsfeld hat sich die Diehl Metal Applications GmbH auf innovative Verbundprodukte aus den Werkstoffen Metall und Kunststoff spezialisiert.

Durch den Einsatz eines Trockeneis-

Reinigungssystems optimierte die Teltower Diehl Metal Applications GmbH nicht nur die Produktqualität. Durch die effiziente Formenreinigung mit Mikroeispartikeln werden auch 400 Stunden Reinigungszeit per anno eingespart.

Die Aufgabenstellung

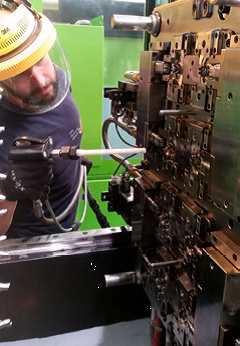

Im Werk in Teltow bei Berlin ist die Kunststofffertigung mit 25 Spritzgießmaschinen ausgestattet, auf denen die Hybridteile bei Temperaturen zwischen 250°C und 400°C mit den Kunststoffen umspritzt werden.

“Die Reinigung der Spritzgussformen hat auf die Qualität unserer Produkte einen entscheidenden Einfluss.” erklärt Nicolas Hofmann, Prozessingenieur in der Kunststofffertigung. “Einerseits um die teilweise sehr engen Toleranzen von nur wenigen 100stel Millimeter einzuhalten, andererseits für die Oberflächengüte der Teile.”

Um die hohe Produktqualität zu gewährleisten, wurden die teilweise sehr filigranen Formen durchschnittlich einmal wöchentlich von der Werkzeuginstandhaltung ausgebaut, zerlegt, in einem Ultraschallbad gereinigt, anschließend manuell mit Bürsten nachgearbeitet, zusammen- und wieder in die Maschinen eingebaut.

Dieser Prozess beinhaltet:

- zwei Schichten, die die Produktion stilllegen

- 2 Manntage Reinigung

- erhöhter Energiebedarf

- aufwärmen der Spritzgießmaschinen

- kurze manuelle Reinigung mit Bürsten auf jeder Schicht

“Bei einem sehr kleinen und nur 0,8 Gramm schweren Bauteil aus PPA, das in einer Vielfachform auf drei Unterteilen hergestellt wird, hatten wir trotz dieser zeit- und personalintensiven Reinigung Probleme mit der Oberflächenqualität. Als nach mehrfachen Fehleranalysen und verschiedenen Tests gemeinsam mit dem Kunststoffhersteller keine Lösung gefunden wurde, empfahl uns der Materiallieferant, auf die Trockeneisreinigung von Cold Jet umzustellen.” berichtet Nicolas

Hofmann.

Die Lösung

Gesagt, getan – bereits kurze Zeit später erfolgten in der Kunststofffertigung in Teltow Reinigungsversuche mit dem mobilen Trockeneis-Reinigungsgerät i³ MicroClean von Cold Jet. Es handelt sich dabei um ein kompaktes, elektrisches Einschlauch-Niederdruck-Strahlsystem mit patentierter Mikropartikel-Abschabe-Technologie für Trockeneisblöcke. Sie erzeugt kleinste, geruchsneutrale Mikropartikel, die im Vergleich zu herkömmlichen Trockeneispellets einen feineren Reinigungsstrahl bilden.

Dieser wird mit Druckluft auf Überschallgeschwindigkeit beschleunigt und kann selbst in sehr filigrane Konturen sowie Kavitäten eindringen und sorgt für eine wirkungsvolle, aber schonende Behandlung – auch beschädigungsempfindlicherer Oberflächen. Beim Auftreffen kommt es zu einer Kombination aus kinetischem, Thermoschock- und thermokinetischem Effekt. Letzter bewirkt, dass das MicroClean shaved ice unter Umgebungsbedingungen

sublimieren – also von der festen direkt in die gasförmige Phase übergehen.

Dabei dehnen sie sich innerhalb weniger Millisekunden auf ein bis zu 700-faches Volumen aus. Am Aufprallpunkt kommt es dadurch zu einer Art “Mikroexplosion”, die sich über die Oberfläche verteilt. Diese „Explosionswelle” verfügt über eine sehr effiziente Hebekraft, welche die Ablagerungen aus den Kavitäten zuverlässig entfernt.

Erfahren Sie mehr wie Trockeneisstrahl funktioniert.

“Die Reinigung der Spritzgussformen hat auf die Qualität unserer Produkte einen entscheidenden Einfluss. Einerseits um die teilweise sehr engen Toleranzen von nur wenigen 100stel Millimeter einzuhalten, andererseits für die Oberflächengüte der Teile.”

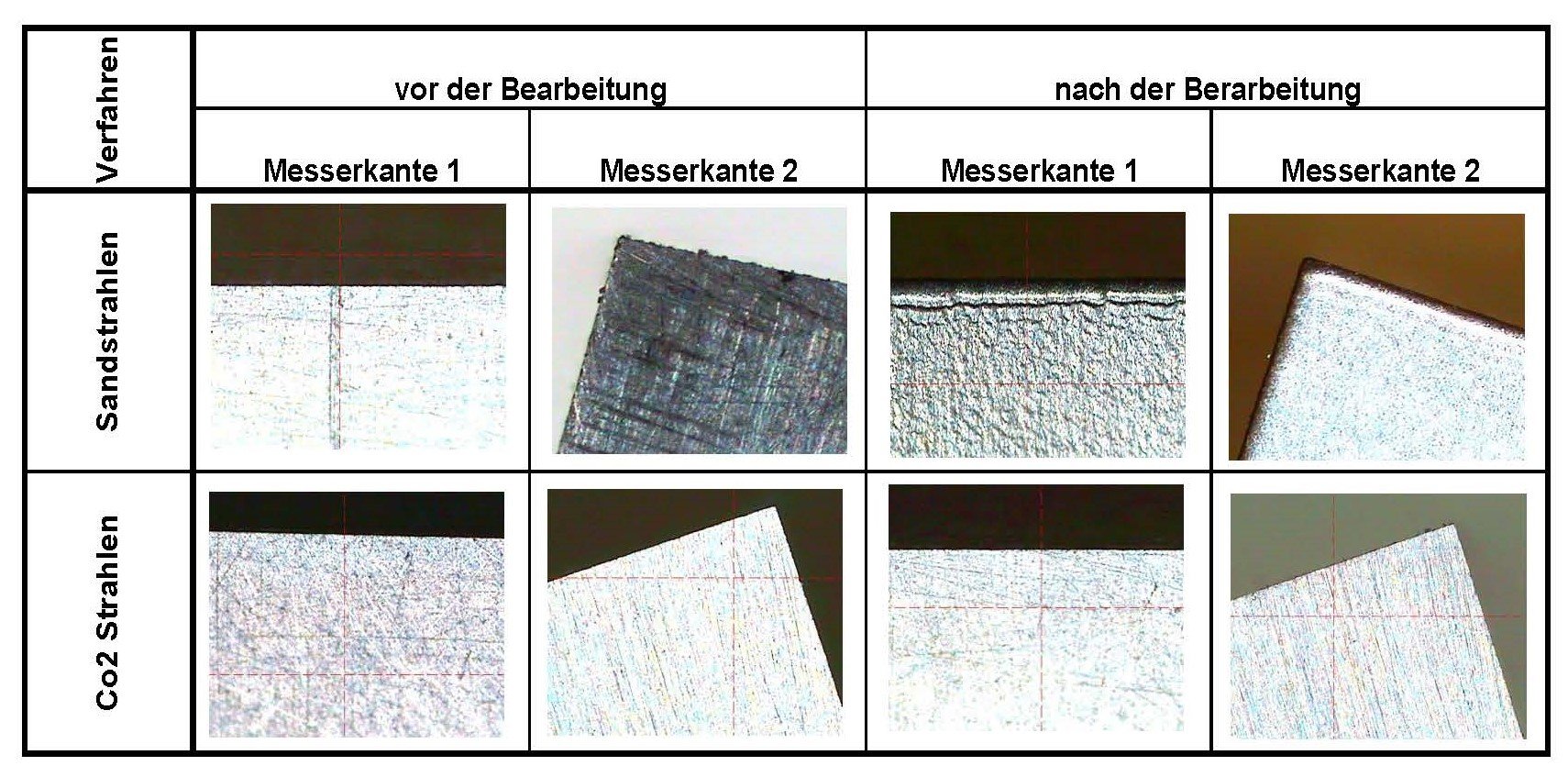

Um sicherzustellen, dass die Mikropartikel die filigranen Formen nicht beschädigen, wurden auch Tests zur Abrasivität durchgeführt. Dafür wurden identische metallische Oberflächen mit scharfen Kanten und Ecken über einen definierten Zeitraum mit Sand und Mikropartikeln gestrahlt. Bei den mit Trockeneis behandelten Oberflächen waren keinerlei Veränderungen festzustellen.

“Die Ergebnisse der Reinigungs- und Abrasivitätstests waren so überzeugend, dass wir bis zur Investitionsfreigabe durch die Unternehmensleitung ein solches Gerät bei Cold Jet gemietet haben, um sofort damit arbeiten zu können“, erinnert sich der Prozessingenieur.

Die Ergebnisse

In der Kunststofffertigung von Diehl Metal Applications in Teltow ist das i³ MicroClean-Gerät mit unterschiedlichen Strahldüsen seit Mai 2015 im Einsatz. Die Reinigung flächiger Bereiche erfolgt mit zwei Breitstrahldüsen mit 22 mm und 12 mm Strahlbreite. Schmutz aus Hinterschneidungen, Ecken und Kanten wird mit zwei unterschiedlichen Rundstrahldüsen zuverlässig abgereinigt. Der Applikator verfügt über ein 360°-Drehgelenk, so dass alle zu reinigenden Bereiche ergonomisch erreicht werden können. Für deren optimale Ausleuchtung sorgt eine integrierte LED-Leuchte. Strahldruck und die Eismenge können individuell an die jeweilige Oberfläche und den Verschmutzungsgrad angepasst werden, was den möglichst sparsamen Einsatz von Druckluft und Trockeneis sicherstellt.

“Wir können die Formen jetzt ohne Ausbau im temperierten Zustand reinigen und erreichen ein perfektes Ergebnis,” konkretisiert Hofmann.

Die Reinigungszeit hat sich dadurch von früher rund 16 Stunden auf etwa eine Stunde verringert. Und da sie jetzt direkt in der Kunststofffertigung durchgeführt wird, steht dem Personal der Werkzeuginstandhaltung mehr Zeit für andere Aufgaben zur Verfügung. Die kurze manuelle Bürstenreinigung pro Schicht entfällt komplett.

“Wir haben das Gerät eigentlich nur für die Anwendung bei der Drehtellermaschine gekauft und da hat es sich aufgrund der gestiegenen Personalkapazität in der Werkzeuginstandhaltung schon gerechnet. Die Zeiteinsparung beträgt knapp 400 Stunden pro Jahr, so dass sich eine Amortisationszeit von etwa 1,5 Jahren ergeben hat”

Hinzu kommen eine um rund zehn Prozent gestiegene Maschinenverfügbarkeit sowie eine Produktivitätssteigerung in Höhe von zirka 500.000 Teilen jährlich. Kein Wunder, dass die Kunststofffertigung in Teltow das einfach von einer Maschine zur anderen zu transportierende i³ MicroClean-Gerät inzwischen für die Formenreinigung bei zehn Spritzgießanlagen für die Produktion von drei verschiedenen Bauteilen nutzt.

.png) United States

United States